В этой статье вы узнаете о обработке сигналов с достаточной детальностью, чтобы:

- Понять, что такое крутящий момент на высшем уровне,

- Изучить, как измеряется крутящий момент,

- Увидеть, как работает измерение крутящего момента в приложениях для сбора данных.

Что такое крутящий момент?

Если вы помните из уроков физики, сила — это воздействие, изменяющее движение объекта со временем. Например, простая линейная сила может толкать (или тянуть) массу, находящуюся в состоянии покоя, изменяя её скорость за счет ускорения со временем. Крутящий момент — это сила, заставляющая объект вращаться вокруг оси вращения. Таким образом, крутящий момент является «вращательной силой».

Наиболее очевидным примером крутящего момента является карданный вал в вашем автомобиле. Количество крутящего момента, которое двигатель способен генерировать в этом валу, определяет способность автомобиля выполнять работу. Крутящий момент является вектором, что означает, что он действует в определенном направлении.

Крутящий момент — это «сила вращения», предназначенная для вращения или поворота карданного вала, винта, болта или колеса.

Крутящий момент также может называться моментом или моментом силы. В общем случае крутящий момент обозначается символом (t) (греческая строчная буква «тау»). СИ-единица измерения крутящего момента (момента силы) — Ньютон-метр (Нм).

В США крутящий момент часто выражается в фунтах на фут (lb*ft).

Почему нам нужно измерять крутящий момент?

Измерение механического крутящего момента вращающихся валов необходимо при проектировании, вводе в эксплуатацию и устранении неисправностей различных машин. Знание истинного механического крутящего момента вала, пропеллера или другого вращающегося элемента — это единственный способ убедиться, что он соответствует своим спецификациям.

В некоторых приложениях критически важно знать, какой крутящий момент присутствует в любой момент времени, чтобы предотвратить потенциально опасное избыточное усилие, которое может привести к повреждению системы или её отказу. Измерения крутящего момента являются важной частью предсказательного обслуживания.

Какие основные типы крутящего момента существуют?

Существует два вида крутящего момента: вращательный и реакционный:

- Вращательный крутящий момент, также известный как динамический крутящий момент

- Реакционный крутящий момент, также известный как стационарный или статический крутящий момент

Вращательный (также известный как динамический) крутящий момент

Объекты, такие как валы, турбины и колеса, которые вращаются множество раз (или бесконечно) вокруг оси, обладают вращательным или «вращательным» крутящим моментом.

Реакционный (также известный как стационарный или статический) крутящий момент

Статическая сила, приложенная к объекту, называется реакционным или стационарным крутящим моментом. Например, когда вы надеваете гайковерт на болт и пытаетесь его затянуть, вы применяете реакционный крутящий момент. Даже если болт не поворачивается или поворачивается мало, реакционный крутящий момент все равно присутствует. В этом случае крутящий момент измеряется менее чем за один оборот.

Как измеряется крутящий момент?

Крутящий момент может быть измерен косвенно и прямо. Если известны КПД двигателя и скорость вращения вала, можно использовать ваттметр для оценки крутящего момента. Это косвенный способ измерения крутящего момента.

Более точный и надежный способ измерения крутящего момента — это прямой метод, использующий датчики реакционного крутящего момента или вращательные датчики крутящего момента. В чем разница?

Датчики реакционного (статического) крутящего момента

Датчик реакционного крутящего момента измеряет статический или невращающийся крутящий момент.

Хорошим примером датчика реакционного крутящего момента является динамометрический ключ. Этот инструмент используется для обеспечения правильного приложения крутящего момента к болту, гайке или другому крепежу. Основание ключа имеет регулировку на желаемое значение крутящего момента, и когда оператор применяет усилие, слышен звуковой щелчок, когда достигнут правильный крутящий момент. Такие ключи часто называют «щелчковыми» динамометрическими ключами, и они предлагают несколько регулируемых точек установки.

Цифровые динамометрические ключи имеют стрелочный индикатор или цифровое отображение, показывающее приложенный крутящий момент. Некоторые электронные модели, особенно предназначенные для заводской работы, имеют память, которая сохраняет каждую операцию для документирования и контроля качества.

Для простой демонстрации того, как использовать «щелчковый» динамометрический ключ, смотрите это видео:

Датчики реакционного крутящего момента используют либо кварцевый пьезоэлектрический датчик, либо датчик на основе деформационных резисторов для измерения крутящего момента. Существует множество типов и вариаций динамометрических ключей и динамометрических отверток.

Датчики динамического крутящего момента

Датчик крутящего момента — это преобразователь, который преобразует вращающий момент в измеряемый, отображаемый, анализируемый и сохраняемый выходной сигнал. Датчики крутящего момента используются для испытательных стендов двигателей, испытаний двигателей внутреннего сгорания, испытаний электродвигателей, карданных валов, турбин, генераторов и многого другого.

Существуют как прямые, так и косвенные методы измерения крутящего момента.

Косвенные методы измерения крутящего момента могут быть дешевле и проще в реализации на существующем валу, но они менее точны, чем прямые измерения. Если известен КПД двигателя, а также можно измерить скорость вращения вала и потребляемый ток, крутящий момент можно оценить таким образом.

Прямые методы измерения крутящего момента более точны, чем косвенные. Большинство из них предполагают использование тензодатчика, установленного на приводном валу. Этот датчик непосредственно измеряет крутящий момент на самом валу.

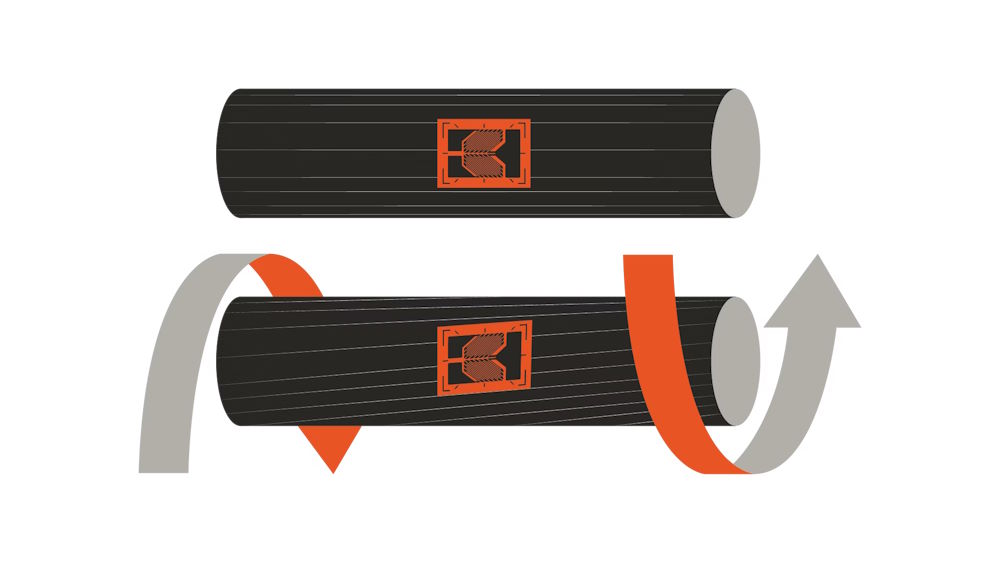

Когда вал вращается двигателем, он очень незначительно скручивается. Из-за жесткости стали скручивание невозможно увидеть невооруженным глазом, но его можно обнаружить с помощью тензодатчиков, приклеенных к валу. Четыре тензодатчика образуют мостовую схему Уитстона, выход которой балансируется и обрабатывается системой измерения крутящего момента.

Выходной сигнал тензодатчика может быть напрямую подключен (если это возможно) или передаваться беспроводным способом в систему измерения крутящего момента или систему сбора данных (DAQ).

Внутри самого датчика крутящего момента выходные сигналы от тензодатчиков, установленных на валу, передаются в электронику с помощью контактных колец (тензодатчики должны быть запитанными). В качестве альтернативы можно использовать бесщеточный или индуктивный датчик, что позволяет достичь более высоких скоростей и уменьшить физический износ, что в конечном итоге приводит к меньшему техническому обслуживанию. Угол и частота вращения также могут измеряться бесконтактным способом.

Системы сбора данных (DAQ) от Dewesoft идеально подходят для измерения всех физических параметров, включая крутящий момент. Они обеспечивают гальваническую развязку сигналов, что гарантирует низкий уровень шума и высокую точность сбора данных. Они также обеспечивают высокоскоростные входы счетчика/частоты вращения/кодера, которые идеально подходят для одновременного измерения скорости вращения вала, угла и положения. В системах сбора данных Dewesoft аналоговые и цифровые данные счетчика точно синхронизированы, что важно для любого применения, но особенно при проведении испытаний на вращательные и крутильные колебания. Подробнее об этом в следующем разделе.

Стационарные системы измерения крутящего момента

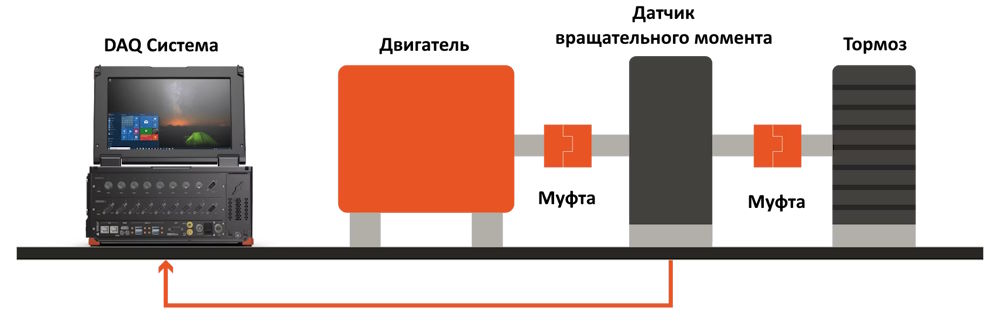

В представленной выше системе датчик крутящего момента установлен между двигателем и тормозом с использованием муфт с обеих сторон. Вал, проходящий через датчик, оснащен тензометрическим датчиком, который измеряет крутящую силу на валу. Выходной сигнал этого датчика обрабатывается и отправляется в систему сбора данных (DAQ), или просто на цифровой дисплей или в систему сигнализации, если требуется только мониторинг, а не запись данных.

Датчики крутящего момента опционально оснащаются энкодером, который с высокой точностью измеряет скорость и угол поворота вала. Эти данные используются для изучения крутильных и вращательных колебаний. Измерение скорости и угла поворота вала имеет решающее значение в динамометрических приложениях, где они используются для расчета выходной мощности (выраженной в Вт или кВт) и КПД двигателя.

Временно устанавливаемые системы измерения крутящего момента

Для непостоянных измерений крутящего момента тензодатчики могут быть установлены непосредственно на приводной вал. Небольшой интерфейс с батарейным питанием питает датчики и передает данные по беспроводной связи на ближайший блок обработки, откуда они могут быть записаны, отображены и проанализированы с помощью системы сбора данных.

Беспроводные датчики Parker-Lord совместимы с программным обеспечением DewesoftX DAQ и поэтому могут быть интегрированы в системы сбора данных любого масштаба, от одного канала до сотен распределенных каналов.

Применение анализа крутильных колебаний

Крутильные колебания являются источником поломок вращающихся валов. Анализ вращательных и крутильных колебаний — важный инструмент для диагностики валов, коленчатых валов, шестерен в автомобильной, промышленной и энергетической отраслях.

Что такое крутильные колебания?

Крутильные колебания — это угловые колебания объекта, обычно вала, вдоль его оси вращения. Это механические колебания, вызванные переменными во времени крутящими моментами, которые накладываются на номинальную скорость вращения вала. В автомобилестроении крутильные колебания в основном вызваны колебаниями выходной мощности двигателя.

Крутильные колебания оцениваются как изменение скорости вращения в пределах цикла вращения. Колебания оборотов в минуту обычно вызываются неравномерным крутящим моментом или переменной нагрузкой.

Что такое вращательные колебания?

Вращательные колебания — это динамическая составляющая скорости вращения. Если мы измеряем скорость вращения вала с высокой точностью, мы заметим значительное отклонение скорости вращения в некоторых областях разгона. Это вызвано угловыми колебаниями, пересекающими собственную угловую частоту вала. Вращательные колебания рассчитываются путем отсечения постоянной составляющей скорости вращения или угла поворота.

На уровень крутильных колебаний влияет ряд параметров, таких как свойства материала и условия эксплуатации, включая температуру, нагрузку, обороты в минуту и т. д.

Как измерить вращательные и крутильные колебания

Это короткое видео содержит базовое введение в то, как проводить эти важные измерения, включая основную теорию и практические преимущества.

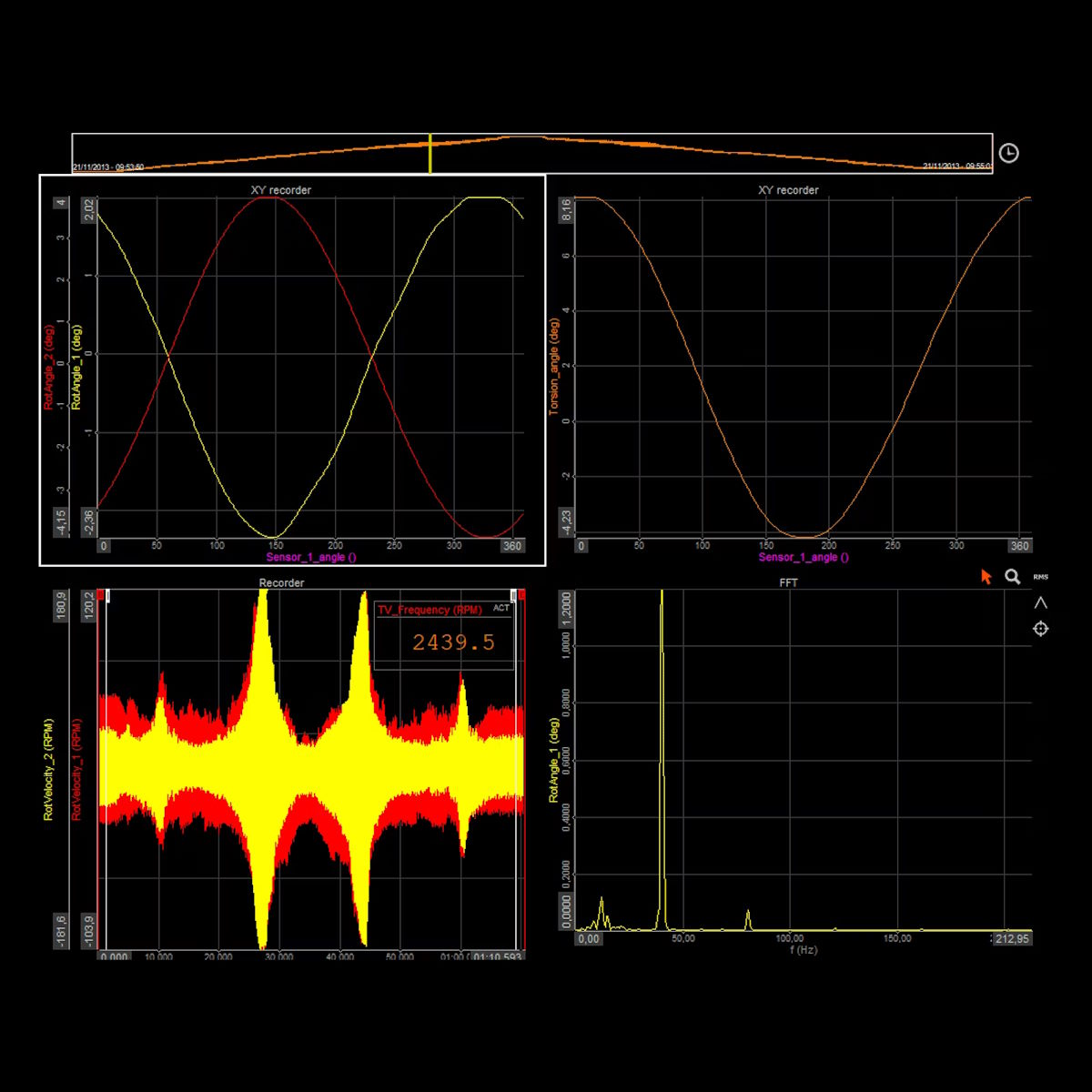

Решение DewesoftX для анализа крутильных колебаний автоматически рассчитывает несколько различных параметров:

- Угол поворота: фильтрованное значение угла колебаний.

- Скорость вращения: фильтрованное значение скорости колебаний.

- Крутильный угол: динамический крутильный угол, представляющий собой разность углов между датчиком 1 и датчиком 2.

- Крутильная скорость: разность угловых скоростей между датчиком 1 и датчиком 2.

- Опорный угол оси X: опорный угол, который всегда находится в диапазоне от 0 до 360 и может использоваться в качестве опорного значения на диаграммах X-Y, основанных на углах.

- Частота: в оборотах в минуту.

Расчеты могут выполняться как в режиме реального времени, так и в автономном режиме на основе сохраненных исходных данных.

Резюме

Датчики крутящего момента используются в сотнях применений практически во всех отраслях промышленности. Реактивные датчики крутящего момента используются в динамометрических ключах и других инструментах в тысячах применений во всех отраслях промышленности.

В автомобильной промышленности датчики крутящего момента используются на стендах для испытания двигателей, динамометрах, испытательных стендах и стендах для испытаний на долговечность. Но это только начало их использования. Они также используются для тестирования промышленных кондиционеров, крупных кормушек для скота и птицы, спортивного, сборочного и медицинского оборудования с роботизированным управлением, испытаний электрооборудования и многого другого.

Крутящий момент является важным параметром во многих областях и приложениях. К счастью, существуют датчики и преобразователи для его измерения, а также системы сбора данных для отображения, записи и анализа.